如果放在两年前,我们兴许还会对一台能实现聚乙烯材质的3D打印机惊叹不已,聚乙烯可以做到熔点低、可塑性强,结构强度堪忧,用在轻量化车身上赚点噱头尚可,但正儿八经用在量产车型上似乎无从谈起。即便如此,宝马还是义无反顾的投资了一家名为Desktop Metal的初创公司,原因很简单,Desktop Metal的3D打印用的是金属材质。

宝马旗下的风险投资公司BMW i Ventures表示,金属3D在未来必然能广泛引起汽车领域的创新,以证明BMW i Ventures不是钱多了没处花,人家投钱可是源自母公司的旨意。

宝马旗下的风险投资公司BMW i Ventures表示,金属3D在未来必然能广泛引起汽车领域的创新,以证明BMW i Ventures不是钱多了没处花,人家投钱可是源自母公司的旨意。

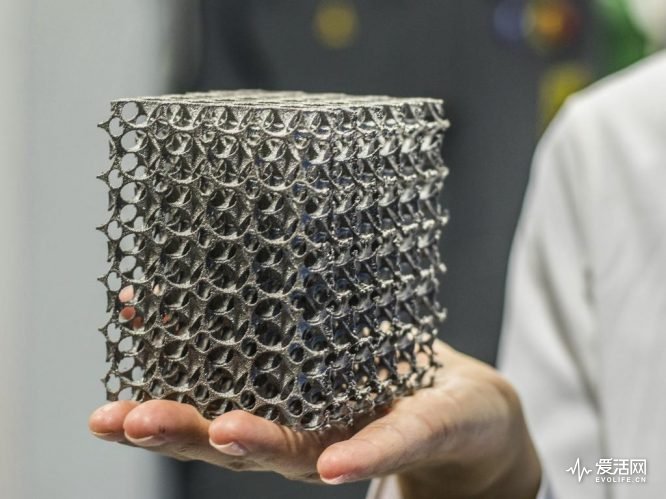

与我们以往看到的3D打印不同,金属3D打印会通过激光来熔融直径不到人类头发一半的金属粉末颗粒。而打印方式仍然与普通3D打印的堆叠方式完全相同,通过层层堆叠最终获得产品。而Desktop Metal正是致力于金属3D打印技术,更确切的说他们研发出了一整套完整的解决方案,可以塑造出复杂的小尺寸零件,其中包括铝材和不锈钢材料,更让宝马心动的是这套系统是软件和硬件同时进行研发的,中间不存在任何兼容性问题。

与我们以往看到的3D打印不同,金属3D打印会通过激光来熔融直径不到人类头发一半的金属粉末颗粒。而打印方式仍然与普通3D打印的堆叠方式完全相同,通过层层堆叠最终获得产品。而Desktop Metal正是致力于金属3D打印技术,更确切的说他们研发出了一整套完整的解决方案,可以塑造出复杂的小尺寸零件,其中包括铝材和不锈钢材料,更让宝马心动的是这套系统是软件和硬件同时进行研发的,中间不存在任何兼容性问题。

金属3D打印用于小规模产量的零件可以极大减少材料浪费,收益相当明显。而诸如用于试探消费者口味的原型车和概念车也不再需要投入过多资源制造,并且能加快产品的设计速度。

金属3D打印用于小规模产量的零件可以极大减少材料浪费,收益相当明显。而诸如用于试探消费者口味的原型车和概念车也不再需要投入过多资源制造,并且能加快产品的设计速度。

不过金属3D打印无法一蹴而就,很大原因在于传统常规工艺采用的原始材料无需特殊处理,但金属3D打印相反,金属粉末材料需要加入更多成分元素,让金属材料天生在屈伸、拉伸强度、杨氏模量、热膨胀系数、弹性模数上拥有更好的表现。工程师如此强迫症是为了让3D打印成为整个工序的最后一步,进而节约成本和时间,但同时也对原材料提出了苛刻的要求。早在Desktop Metal诞生之前,3D Systems已经开始尝试在金属铺粉、扫描定位对技术进行优化,比起常见的聚乙烯,更复杂的复合材料以及金属更值得他们押宝。

目前金属3D打印工艺表现可以理解成介于铸造和锻造之间,不能否认强度仍然是其最大的缺点,毕竟3D打印的过程相当于将金属粉末一层层堆叠起来,意味着纵向抗剪切性能回变得非常薄弱,甚至致密性也不如普通锻造零件。

目前金属3D打印工艺表现可以理解成介于铸造和锻造之间,不能否认强度仍然是其最大的缺点,毕竟3D打印的过程相当于将金属粉末一层层堆叠起来,意味着纵向抗剪切性能回变得非常薄弱,甚至致密性也不如普通锻造零件。

在宝马之前,劳斯莱斯已经在飞机发动机上开始采用3D打印技术,被用作空中客车A350XWB发动机的Trent XWB可以产生97000磅推力,工程师将其归结为空气动力学和3D打印相结合的结果。作为命中注定对手的GE航空也开始通过DMLS 3D打印技术设计下一代燃油喷嘴,计划在未来商业喷气式发动机中使用。

作为邻居的奥迪Auto Union 1:2概念原型车上也开始尝试金属3D打印技术打造零部件,有意思的是,Auto Union诞生的时候,BMW i Ventures甚至还没有投资Desktop Metal,可想而知宝马对于现成的解决方案是多么迫不及待,但至于什么时候将金属3D打印付诸于概念车甚至量产车上,有了量产碳纤维经历的宝马,恐怕不会让这项技术躺在抽屉里太长时间。

作为邻居的奥迪Auto Union 1:2概念原型车上也开始尝试金属3D打印技术打造零部件,有意思的是,Auto Union诞生的时候,BMW i Ventures甚至还没有投资Desktop Metal,可想而知宝马对于现成的解决方案是多么迫不及待,但至于什么时候将金属3D打印付诸于概念车甚至量产车上,有了量产碳纤维经历的宝马,恐怕不会让这项技术躺在抽屉里太长时间。